Buscando esclarecer as principais dúvidas iremos abordar algumas questões mais comuns em relação à vazão e suas aplicações, explicando as principais diferenças entre os fluídos e os princípios de vazão mais comuns na indústria.

Um fluido é uma substância que se deforma continuamente quando submetida a uma tensão de cisalhamento, não importando o quão pequena possa ser essa tensão. Um subconjunto das fases da matéria, os fluidos incluem os líquidos, os gases, os plasmas e, de certa maneira, os sólidos plásticos.

Os fluídos incompreensíveis são aqueles que aplicados uma pressão, sua intensidade permanece aproximadamente constante, conseguintemente o volume do fluído permanece inalterado no decorrer do escoamento. A maioria dos fluídos incompreensíveis são os líquidos como a água e óleos. Já os fluídos compreensíveis são aqueles que sofrem uma grande variação em sua intensidade quando aplicados uma pressão, e como consequência seu volume acaba sofrendo grande alteração. Consideram-se como fluídos compreensivos a maioria dos gases.

A vazão é o volume ou massa de um determinado fluído que passa por uma determinada seção de um conduto livre ou forçado, por unidade de tempo. Ou seja, a vazão representa a rapidez com a qual um volume ou massa escoa.

Vazão Mássica: É definida como sendo a quantidade em massa de um fluido que atravessa a seção de uma tubulação por unidade de tempo. É representada pela seguinte equação:

|

Qm = m/t |

Onde: |

As unidades de vazão mássicas mais comumente utilizadas são: kg/s, kg/h, t/h e lb/h.

Vazão Volumétrica: É definida como sendo a quantidade em volume que escoa através de certa seção em um intervalo de tempo considerado. É representada pela seguinte equação:

|

Q = V/t |

Onde: |

As unidades de vazão volumétricas mais comumente utilizadas são: m³/s, m³/h, l/h, l/min.

Na medição de vazão volumétrica é importante referenciar as condições básicas de pressão e temperatura, principalmente para gases e vapor, pois o volume de uma substância depende da pressão e temperatura a que está submetido.

Caso haja diferença entre as condições de projeto e de operação, consequentemente haverá uma variação no peso específico do fluido a ser medido, causando variação da vazão mássica. Para corrigir esta diferença é possível aplicar, no mesmo processo, um equipamento que faz a compensação de pressão e temperatura.

Um medidor de vazão é um instrumento usado para medir a taxa de vazão, linear ou não linear, da massa ou do volume de um líquido ou um gás.

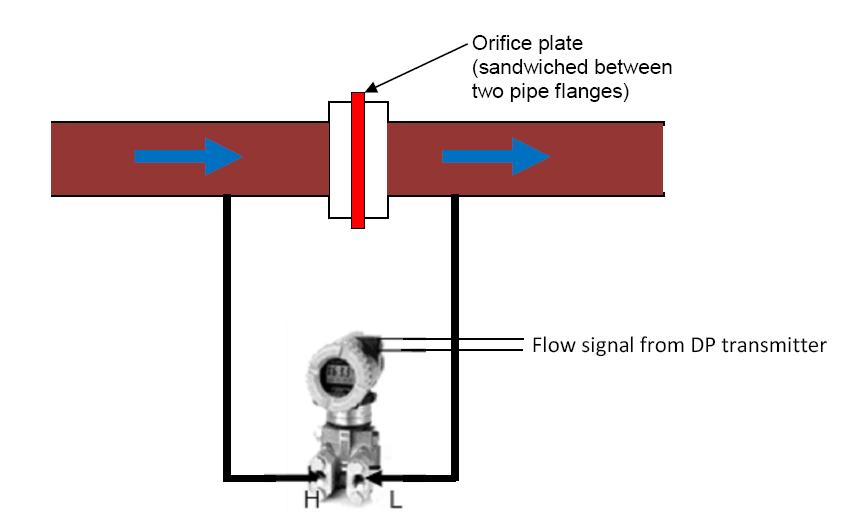

Placa de orifício: Este dispositivo mede pressão diferencial em tubulações em função de uma placa perfurada, a qual é instalada perpendicularmente ao eixo da tubulação e inserida entre dois flanges, podendo ser fabricada em uma grande gama de metais, dependendo do fluído.

A placa de orifício introduz uma perda de carga e tomadas de impulso são utilizadas para realizar a leitura de pressão antes e depois da placa. Sua aplicação é relativamente alta na indústria, devido a vantagens como simplicidade, baixo custo, baixos índices de manutenção e aplicações em diversos tipos de fluidos.

Para realizar a leitura, cálculos para transformação dessas pressões em vazão e posterior transmissão do sinal utiliza-se um transmissor diferencial ou multivariável. A seguir uma imagem ilustra de forma simplificada a aplicação de um transmissor diferencial montado em D – D/2, ou seja, a tomada de pressão de alta está localizada à um diâmetro antes da placa, e a outra tomada, à ½ diâmetro após a placa.

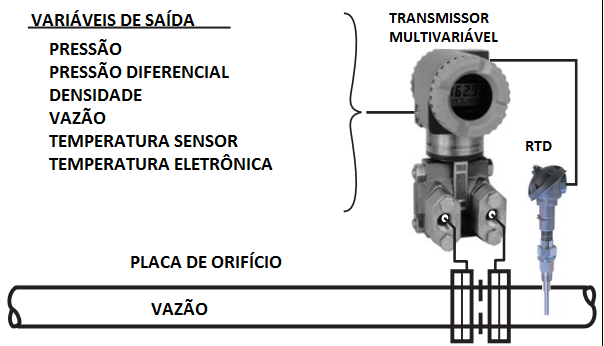

Uma variação de montagem desse mesmo sistema é o orifício integral, que pode ser visto na imagem a seguir, onde a placa encontra-se montada diretamente no transmissor, assim reduzindo custos na instalação.

Para converter a vazão volumétrica lida pela placa de orifício ou orifício integral pode ser utilizado um transmissor multivariável, que mede: pressão estática, pressão diferencial e temperatura, fazendo a compensação mássica na eletrônica e já transmitindo essa variável corrigida. Outra vantagem desse equipamento é a transmissão de todas essas medições através de uma rede (HART, modbus, Fieldbus ou Profibus PA), reduzindo assim a quantidade de instrumentos instalados na planta. Exemplo a seguir:

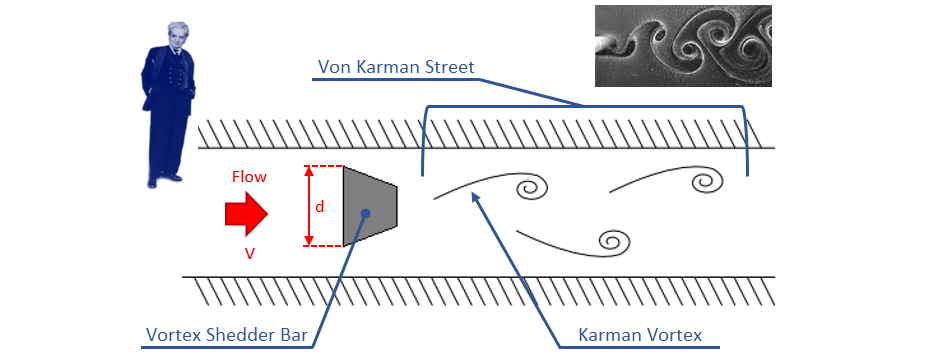

Vortex: um vortex (plural: vórtices) ou vórtice é um escoamento giratório onde as linhas de corrente apresentam um padrão circular ou espiral. São movimentos espirais ao redor de um centro de rotação. Ele surge devido à diferença de pressão de duas regiões vizinhas. Quando isso ocorre o fluido tende a equilibrar o sistema e flui para esta região mudando, eventualmente, a direção original do escoamento e, com isso, gera vorticidade.

Dentro de cada medidor de vazão vortex, um obstáculo está localizado no meio do tubo. Este corpo é uma espécie de obstrução que distorce a vazão. A frente do obstáculo está um sensor que consegue registrar a mais minúscula diferença de pressão no fluido em movimento.

Se o fluido não está fluindo, não são criados vórtices. Assim que o fluido começa a se mover e alcançar certa vazão, vórtices gradualmente aparecem à frente do obstáculo. Esses vórtices se desprendem alternadamente de cada lado do obstáculo e são arrastados pelo fluido em movimento.

Zonas de alta e baixa pressão agora aparecem a frete e deste modo criam um fenômeno que é conhecido como “Canal de Kármán Vortex”, como pode ser ilustrado na figura a seguir.

Essas diferenças na pressão tem a mesma frequência dos vórtices criados e são precisamente registrados por um sensor. A distância entre dois vórtices consecutivos corresponde ao volume definido do fluido, logo, a vazão total pode ser calculada pela quantidade de vórtices que passam. Quanto maior a velocidade, maior será a frequência de vórtices medida. O exemplo de um transmissor vortex a seguir:

Um dos grandes diferenciais desse equipamento é a localização do sensor diretamente no processo, garantindo a inexistência de partes móveis, reduzindo a manutenção e aumentando rangeabilidade, sensibilidade e imunidade a ruídos.

A funcionalidade desse tipo de equipamento pode ser melhorada incorporando-se um medidor de temperatura junto ao sensor. Uma configuração como esta permite o cálculo da vazão mássica de vapor saturado diretamente na eletrônica do transmissor, sem a necessidade de um computador de vazão. Na sequência a foto de um sensor com essa tecnologia.

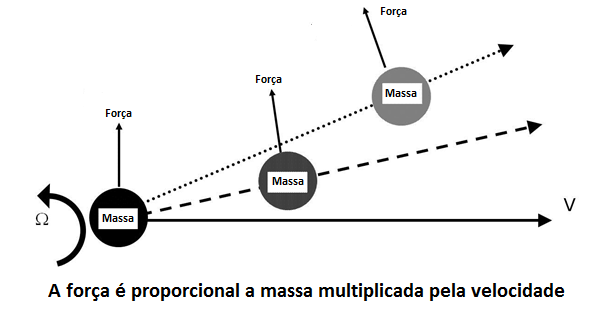

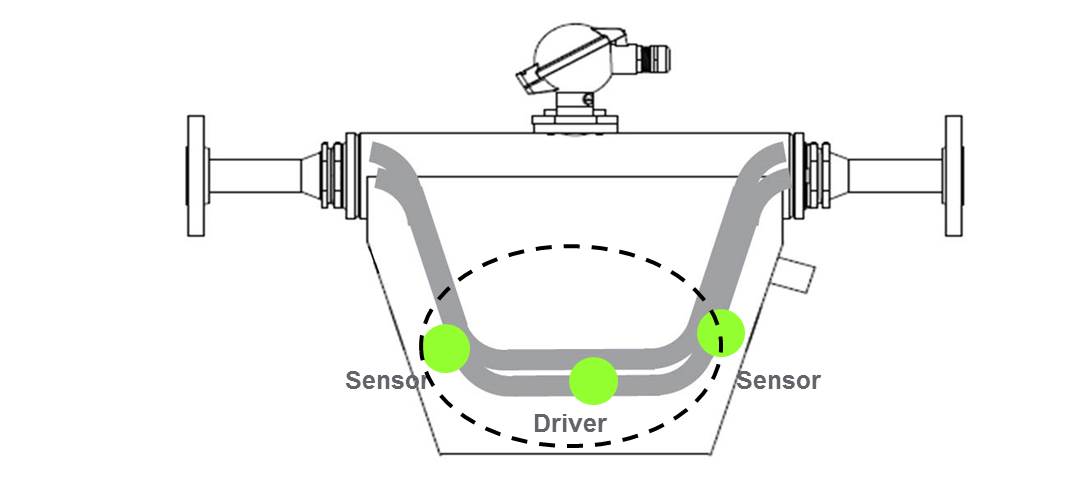

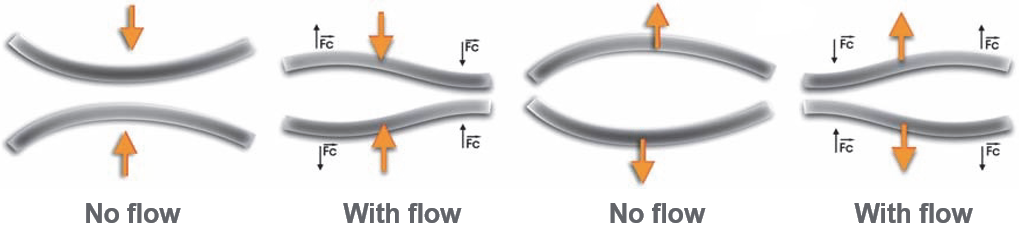

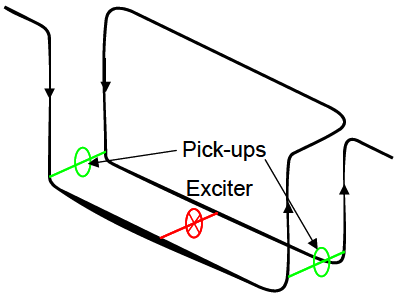

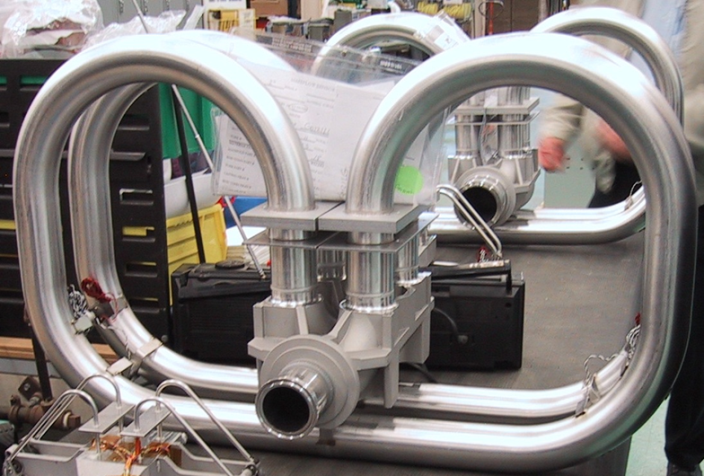

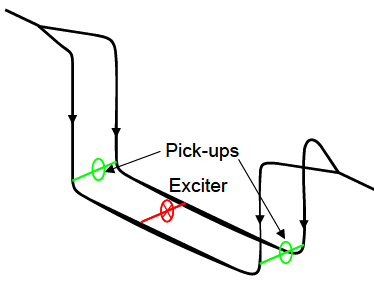

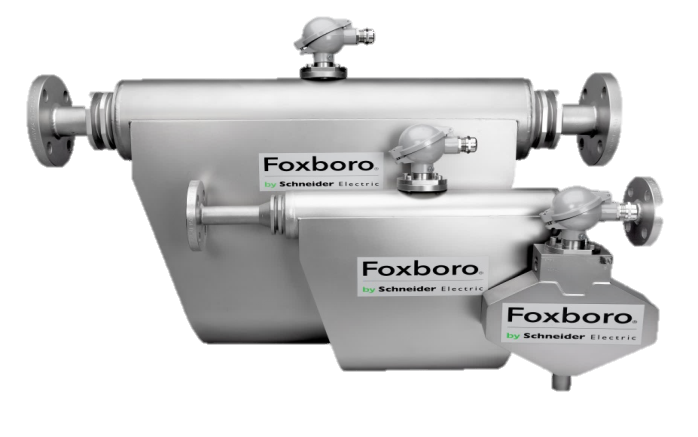

Coriolis: O princípio de medição da vazão por efeito coriolis baseia-se na combinação de fenômenos de inércia e de aceleração centrípeta, sendo a força proporcional à massa multiplicada pela velocidade.

Por se tratar de um princípio proporcional à massa, esse tipo de equipamento lê vazão mássica, garantindo a precisão ideal para transferência de custódia, por exemplo. Explicando de maneira simples esse princípio: existe uma bobina de excitação entre 2 tubos por onde o fluido escoa. Existem também 2 sensores localizados nas extremidades, entre um tubo e outro. Quanto maior a vazão, mais os tubos tendem a se distorcer, e essa variação é lida pelos sensores, como pode ser visto a seguir.

Existem duas construções mais comuns de equipamentos com esse princípio:

Arranjo serial

O tubo é fácil de drenar e limpar.

Arranjo paralelo

O mesmo pensamento se aplica se o balanceamento da divisão de fluxo sofrer distúrbio pelo completo ou parcial bloqueio de uma das seções, levando a erros na medição.

Quando pensamos em processos onde a vazão é uma variável desafiadora para se medir (batelada, mistura entre líquidos e gases, líquidos bifásicos, etc), coriolis em arranjo serial é a melhor opção. Alguns exemplos es instalação:

Artigo escrito por:

|

Mayara Atanásio |